SISTEMA DE DETECCIÓN DE HILADOS DE ANILLOS

Antecedentes de la industria

En la actualidad, la eficiencia de las empresas textiles se ve afectada principalmente por los costos laborales, el estado del equipo, las operaciones comerciales y otros factores, el proceso de hilatura es el proceso clave de calidad de las hilanderías, es difícil de administrar, la respuesta más directa a su gestión son los datos de roturas de hilo.Por lo tanto, cómo detectar y reducir las roturas es la máxima prioridad de la gestión del hilado.Sabemos que del 30% al 35% de las roturas son causadas por un 5% de husos atrasados.El método tradicional es descubrir estos 5% de husos defectuosos viajando , reparación por parte de trabajadores mecánicos y muestreo por parte de probadores, pero existen muchas desventajas.

Desarrollamos un sistema de detección en línea. Puede localizar de manera oportuna y efectiva la posición de rotura de la máquina y mejorar en gran medida la eficiencia de trabajo de los marcos de anillos. Nuestra empresa tiene como objetivo proporcionar un servicio avanzado de modificación inteligente para el proceso de hilado de empresas textiles, acelerar la mejora de los equipos de hilatura para mejorar la competitividad de las empresas y no escatimar esfuerzos para ayudar a los usuarios a maximizar las ganancias mediante el uso de medios eficientes e inteligentes de control de producción.

Composición del sistema

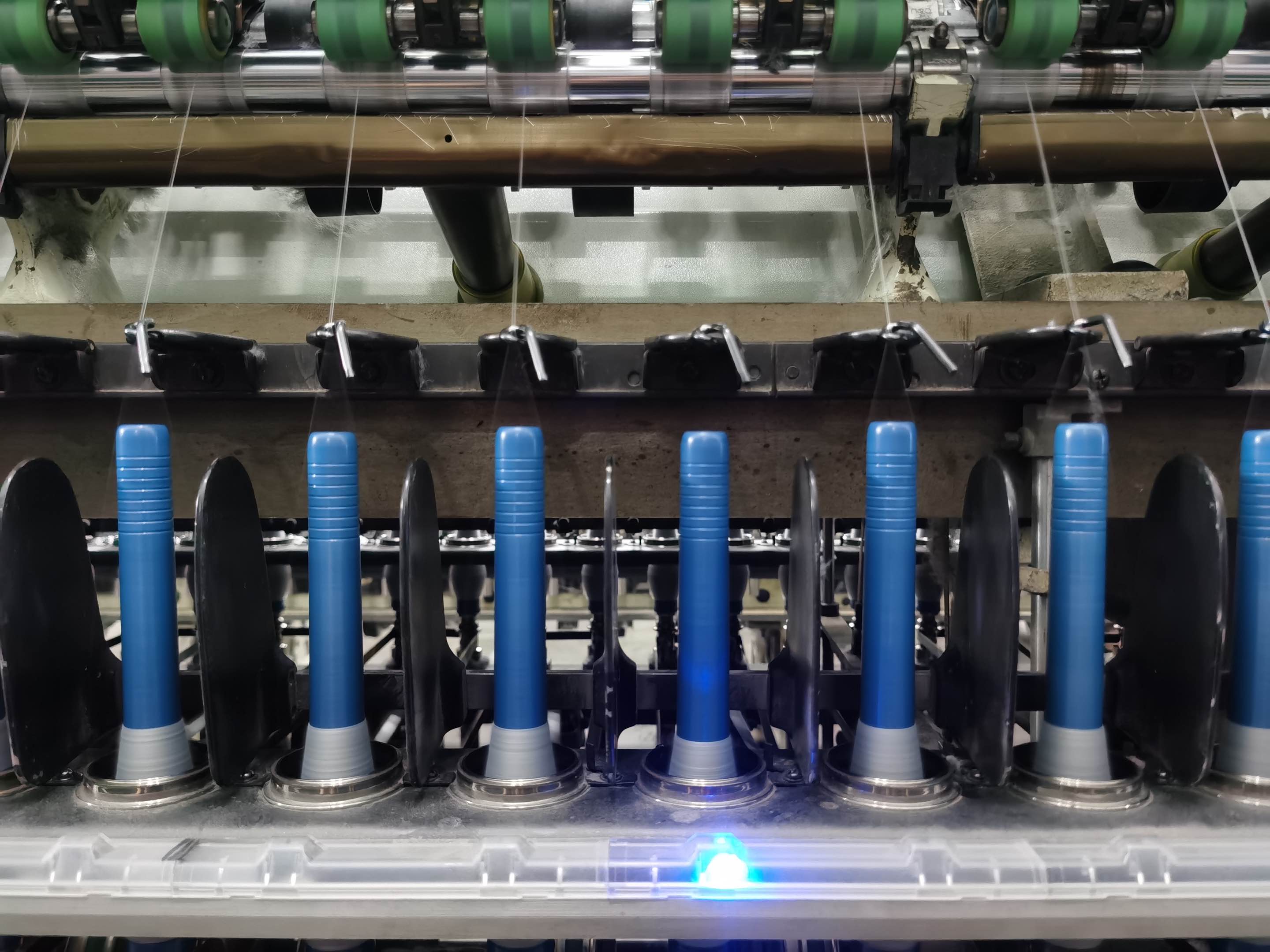

El sistema se compone principalmente de dispositivos de monitorización y actuadores.

El dispositivo de seguimiento incluye un dispositivo de seguimiento de un solo husillo.

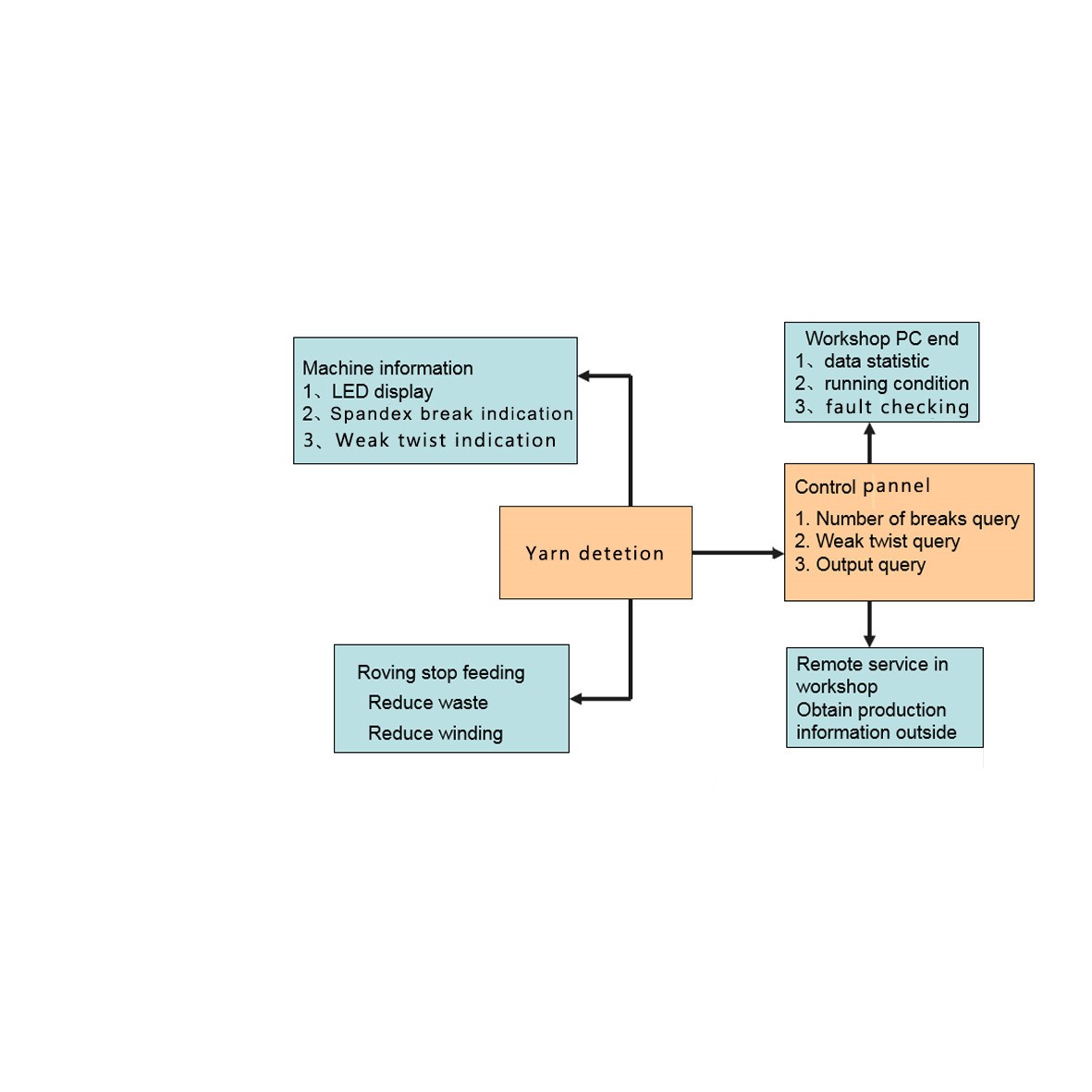

Los actuadores constan principalmente de cuatro partes: sistema de detección fotoeléctrica de rotura, dispositivo de alimentación de parada móvil, pantalla de control del extremo del engranaje e indicación de advertencia de rotura del extremo. El diagrama esquemático de los módulos del sistema se muestra en la imagen 1 a continuación. (Entre ellos, plataforma de gestión giratoria, sistema de nube giratoria inteligente, monitoreo del consumo de energía, monitoreo del medio ambiente, indicación de lámpara de torre de giro débil y rotura, configuración de spandex, configuración de velocidad del ventilador de succión, configuración de siro son módulos opcionales, sin módulos opcionales no se mostrarán los datos correspondientes ).

Funciones del sistema

El sistema de monitoreo y control tiene las funciones de indicador y visualización de una sola máquina, visualización del extremo del engranaje, visualización del taller, visualización del servidor principal, alimentación del tope de rotura del extremo de la mecha, descubrimiento oportuno de la rotura y posicionamiento preciso, ayuda a comprender los puntos clave de la calidad de El proceso de hilado, reduce la mano de obra y el desperdicio y mejora la calidad.

Lo particularmente destacado es que el sistema ha agregado el sistema de gestión de producción para hilatura. Puede recopilar datos a partir de datos masivos, generar diversos informes gráficos y de texto según las necesidades de los clientes, ayudar a la tecnología de la fábrica y al personal de gestión a analizar, gestionar y tomar decisiones, y proporcionar la comodidad de la gestión a los usuarios.

El sistema de gestión de producción incluye principalmente las siguientes funciones:

A) Capaz de mostrar husillos con motas rotas, encontrar oportunamente el husillo defectuoso y notificar al mecánico para que lo repare;

B) No es necesario un manual para comprobar las cantidades de rotura de 1000 husillos/hora y las roturas de mudada se pueden consultar online en cualquier momento;

C) No es necesario copiar manualmente el rendimiento de producción de cada turno, el sistema lo genera automáticamente;

D) Puede mostrar la velocidad del husillo, evitar el husillo de baja velocidad y reducir la torsión débil;

E) En cualquier momento podrá consultar las variedades de hilatura y las condiciones de la máquina para la programación de variedades;

F) Capaz de ver el funcionamiento y el ritmo de funcionamiento de todas las máquinas;

G) Puede ver la relación de velocidad y otros parámetros en cualquier momento y puede optimizar la velocidad.

Características del sistema

El sistema de monitoreo y control del marco anular es un medio inteligente y de información. Puede registrar todos los datos y hacer que el trabajo sea más abierto y transparente, ayudando así a la gestión del grupo de taller y proporcionando una base científica para que la empresa tome decisiones. y optimizar el proceso. El sistema tiene las siguientes características obvias

A) No hay conexión de cables entre cada sensor. Inserción directa.

B) La sonda fotoeléctrica (o eléctrica magnética) tiene las ventajas de precisión y sensibilidad, la sonda es pequeña, la distancia de instalación entre la sonda y el anillo es grande y no influye en la unión de hilos ni en el reemplazo del cursor.

C) El dispositivo de alimentación de parada de mecha es adecuado para formas de dibujo en paralelo y en V. Adoptó una conexión de módulos flexibles, no necesita líneas de circuito adicionales, identifica automáticamente la posición del husillo, con una estructura simple y una instalación y mantenimiento convenientes. Sensibilidad del dispositivo de parada de mecha en 4 segundos .

D) Cada conjunto con pantalla con interfaz hombre-máquina proporciona instrucciones de operación rápidas para los trabajadores y el mecánico.

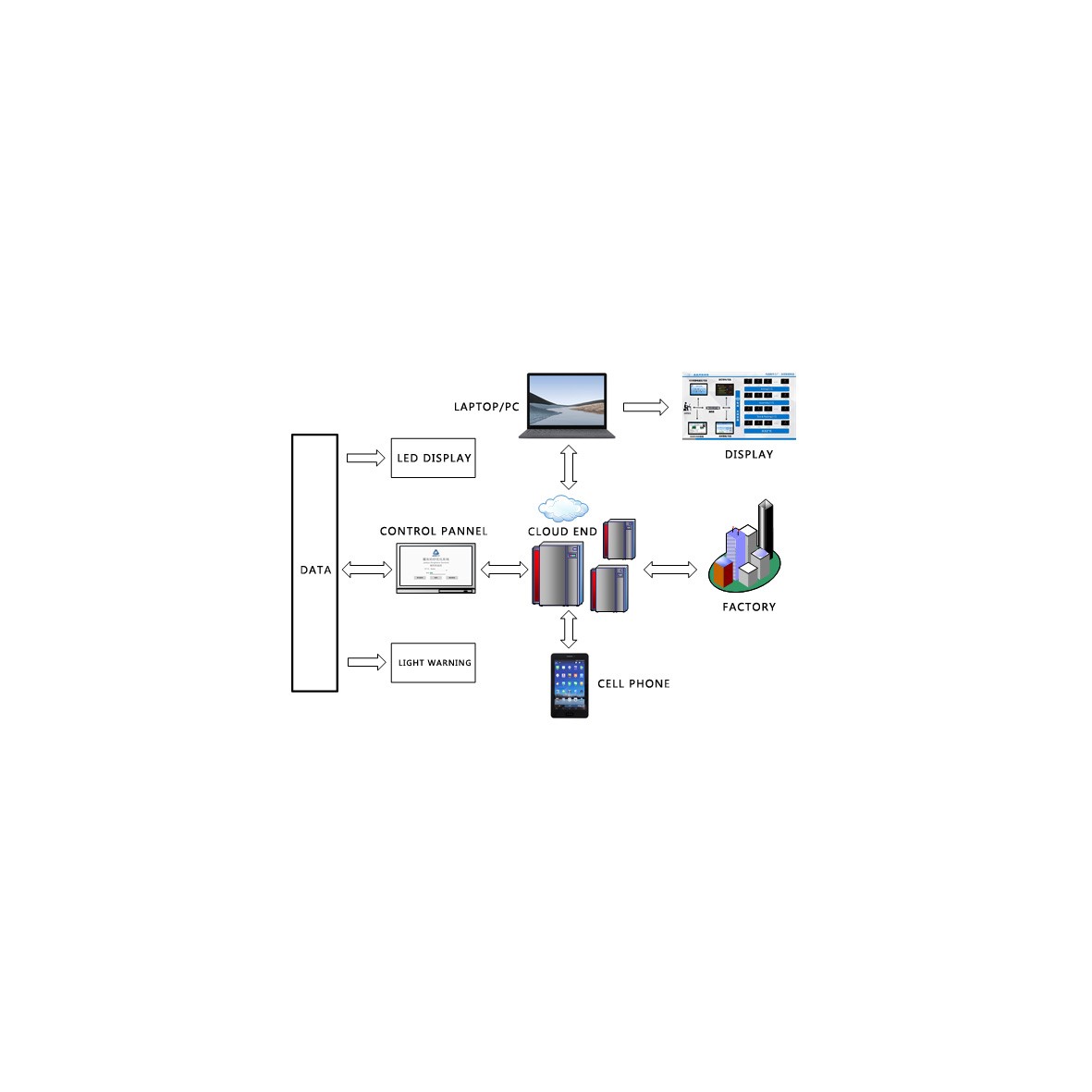

E) Diseño con función wifi, para futuro servicio remoto, conexión inalámbrica estable para computadora portátil y dispositivo manual.

Significado del módulo de seguimiento de roturas

El módulo de detección de roturas del sistema se refleja principalmente en la lámpara y el display. Las diferentes categorías de visualización representan diferentes significados. Los detalles se muestran a continuación en el formulario 1.

| Posición | Categorías | Implicación |

| Posición del husillo | Guiño de luz azul | se rompe |

| Guiño de luz roja | falla | |

| luz roja encendida | giro débil | |

| Guiño de luz violeta | Sensor cubierto | |

| lámpara | luz verde encendida | 1-4 descansos |

| Luz amarilla encendida | 5-9 descansos | |

| luz roja encendida | 10-24 descansos | |

| Guiño de luz roja | Rompe por encima de 25 | |

| 2 colores guiño alternativo | Advertencia de dibujo/fallo de la placa base | |

| Mostrar | Letra b+número | Cantidad de descanso |

| Letra E+número | Cantidad de torsión débil | |

| Letra F+número | Cantidad de fallas |

Principales parámetros técnicos de la máquina adaptados.

Sistema de monitoreo adaptado a los siguientes 2 parámetros, otros parámetros personalizados según los requisitos.

| No. | Artículo | especificación |

| 1 | Adecuado para tipo de hilo | 14-100s algodón y mezcla |

| 2 | Números de husillos | Marco corto, marco largo |

| 3 | Tipo de redacción | dibujo paralelo y en V |

| 4 | Calibre del husillo | 68,75 mm, 70 mm, 75 mm |

| 5 | Diámetro de la cuna del eje | 28MM、40MM |

| 6 | tipo de anillo | Plano, cónico |

| 7 | Número de husillo | Desde el extremo del engranaje (L/R) en orden |

Especificaciones técnicas del sistema

El sistema puede realizar un monitoreo inteligente en línea en tiempo real. Su principio de funcionamiento y diagrama de funcionamiento se muestran en la tabla 2 y la tabla 3 respectivamente.

Principio de funcionamiento del sistema de detección de hilo.

Diagrama de funcionamiento del sistema de detección de hilo.

El sistema de seguimiento de la hilandería es inteligente, informativo y ligero. Sus principales especificaciones técnicas se muestran en la Tabla 2 a continuación.

| Artículo | Contenido | Sistema de monitoreo de un solo husillo JADEYO 2.0 |

| Hardware | Rendimiento del sensor | Fotoeléctrico, magnético |

| Especificación de la placa de sensores | 24 husillos 0,7 kg | |

| Tipo de usuario final | Compatible con PC, móviles, portátiles, pulseras, etc. | |

| parada itinerante | Al mismo tiempo cuando ocurre la ruptura | |

| Control de redacción | Diámetro del rodillo de visualización, velocidad actual | |

| Monitoreo de producción | Muestra el tipo de hilo, la tasa de producción, la longitud, el rendimiento, los tiempos de mudada, etc. | |

| Se produjeron roturas/1000 husos/hora | Verifique en línea la velocidad del husillo y se produzcan roturas en los extremos/1000 husillos/hora | |

| Análisis de descansos | Verifique en línea la velocidad del husillo y las roturas ocurridas/1000/hora de cada mudada. | |

| Alarma de fin de carrera | La luz del sensor parpadea, el controlador del extremo del engranaje muestra la posición de descanso y la pantalla muestra la cantidad de descanso | |

| Ligero giro | Luz del sensor encendida, lata en línea, verifique la velocidad del husillo y la cantidad de roturas | |

| Forma de transmisión | La placa de circuito integrado es fácil de insertar | |

| software | Conexión en red con otros dispositivos de monitoreo | La conexión en red de varias máquinas puede formar una red de monitoreo de giros y roturas finales. |

| Uso de la tabla de parámetros. | Los informes existentes se pueden ajustar según las necesidades y luego se pueden personalizar para desarrollar y configurar nuevos informes. | |

| intercambio de datos | Los datos están completamente abiertos, la interfaz de datos admite Ethernet, es compatible con el sistema de ejecución de fabricación HMES, el sistema de planificación de recursos ERP, el sistema de oficina OA, etc. | |

| Actualizaciones de funciones de software | Se puede desarrollar nuevamente y tener función de expansión. | |

| Estándar de calidad | Todos los husillos en línea detectando | Preciso sin desinformación |

| Tasa diaria de fallas en la detección de sondas y otros componentes electricos | Dentro de 1/10000, la vida útil es de más de 10 años. |